5 dicas fundamentais para um controle sanitário eficiente em fábricas de ração

A realização de controle sanitário na fábrica de ração é muito importante para evitar que vetores contaminem matérias-primas e as rações. Confira algumas ações que são fundamentais para garantir uma produção livre de microrganismos.

O Brasil é o terceiro maior produtor de rações para a alimentação animal do mundo e o maior da América Latina. O mercado da alimentação animal apresenta um crescimento acelerado, sustentado principalmente pelo aumento do consumo de leite, carne e ovos em todo o mundo.

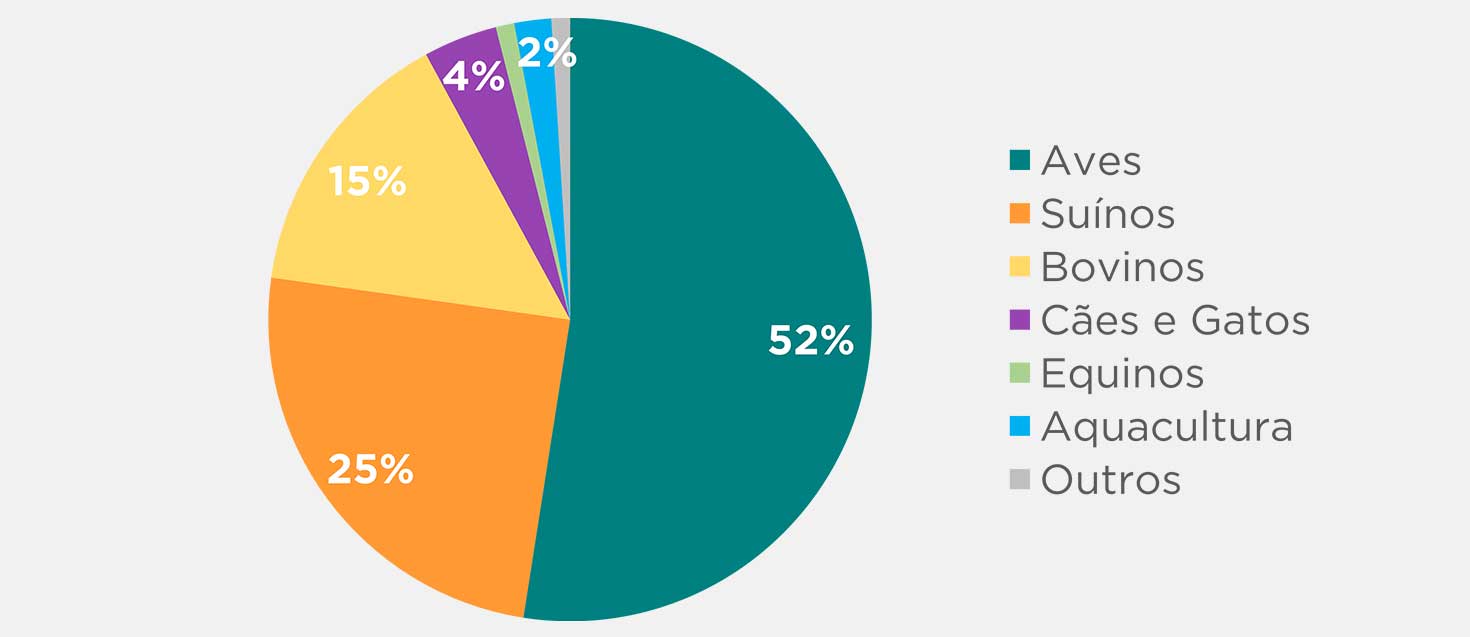

De acordo com dados publicados na Revista Forbes, em 2021 foi produzido pelo mercado nacional cerca de 82 milhões de toneladas de rações. O gráfico abaixo demonstra como cada segmento participou na produção total de ração no ano de 2021. É possível observar que a avicultura foi responsável por 53% da produção total de ração, seguido pelo setor de suínos com 25% de participação e de bovinos com 15%.

Fonte: Sindirações 2022

Fonte: Sindirações 2022

O MAPA (Ministério da Agricultura, Pecuária e Abastecimento) é o órgão responsável por fiscalizar e regulamentar o setor de produtos destinados à alimentação animal no Brasil. Os estabelecimentos devem cumprir as determinações da IN 04/2007 e IN 15/2009, as quais citam especificações de instalações e equipamentos dos estabelecimentos fabricantes, bem como as condições higiênico-sanitárias das fábricas.

Tendo em vista a importância da indústria de rações para a economia brasileira, o setor vem se tornando cada vez mais competitivo, não medindo esforços para conquistar e manter a credibilidade dos produtos, mantendo os padrões de qualidade exigidos pelo mercado consumidor e pelos órgãos regulamentadores.

Para garantir a qualidade e inocuidade das rações, a indústria utiliza diversos meios de controle. Confira a seguir algumas práticas que devem ser realizadas para um controle sanitário eficiente em fábricas de rações.

1 - Controle integrado de pragas

Um programa eficiente de controle de pragas garante a segurança sanitária e a produtividade durante a fabricação de rações para animais de produção e pets. O controle de pragas em uma fábrica deve ser contínuo e focado em ratos, baratas, formigas e pombos, os quais são atraídos devido aos alimentos ali encontrados.

A disseminação das pragas que podem ser vetores de doenças e focos de contaminação varia conforme o ambiente, os hábitos de cada espécie e a disponibilidade dos ‘4As’ (alimento, água, acesso e abrigo). De maneira geral, o sucesso das ações de controle de pragas na indústria de ração depende de um conjunto de fatores, como por exemplo:

- Estudo e mapeamento da zona infestada;

- Correta identificação da(s) espécie(s) invasora(s);

- Adoção de métodos eficientes de controle de pragas;

- Monitoramento contínuo dos ambientes tratados;

- Verificação de pontos de iscagem e registros para mapear áreas de maior infestação,

- Vedação da fábrica para evitar entrada de pombos.

2 - Procedimentos de controle de qualidade de matéria-prima

Uma fábrica de rações para animais precisa dispor de um eficiente sistema de gestão de qualidade, sendo indispensável um controle constante dos ingredientes que compõem a ração. O monitoramento de toda a matéria-prima que entra na fábrica é essencial a fim de assegurar um produto final de confiança, que atenda às exigências do mercado e principalmente dos animais.

Antes mesmo do recebimento das matérias-primas, já tem início o controle de qualidade, devido à seleção criteriosa de fornecedores. Existem três etapas primordiais para realizar um controle eficiente de fornecedores:

- Avaliação inicial

- Monitoramento periódico do desempenho

- Reavaliação

A melhor forma de controlar os ingredientes que irão adentrar a indústria de rações, é estabelecer especificações para cada matéria-prima, e permitir a entrada somente de produtos que contemplem os padrões estabelecidos. Deve-se observar:

- Data de validade da carga

- Aspectos físicos

- Presença de pragas

- Coletar uma amostra de diversos pontos das cargas para análises microbiológicas, de umidade, proteína, fibra, entre outras.

É importante também armazenar corretamente a matéria-prima após o recebimento para manter sua qualidade.

O veículo que entrega os produtos também deve ser inspecionado, observando se existem evidências da presença de roedores, pássaros, vazamentos, umidade, matérias estranhas e odores desagradáveis. Em algumas fábricas de rações, na entrada do pátio existe um arco de desinfecção, responsável pela desinfecção externa de todos os caminhões que adentram o pátio.

O produto Dynamic Quat®, tem uma grande eficiência quando utilizado desta forma. À base de quaternário de amônia de 5ª geração, age sobre um amplo espectro de microrganismos, além de não ser corrosivo em estruturas metálicas, e, portanto, não causa danos aos veículos.

3 - Contaminação de matérias-primas

A contaminação das matérias-primas de origem vegetal por Salmonella spp. tem sido um tema amplamente discutido no setor de produção de rações, sendo a principal fonte de infecção o solo contaminado, insetos, roedores e aves silvestres.

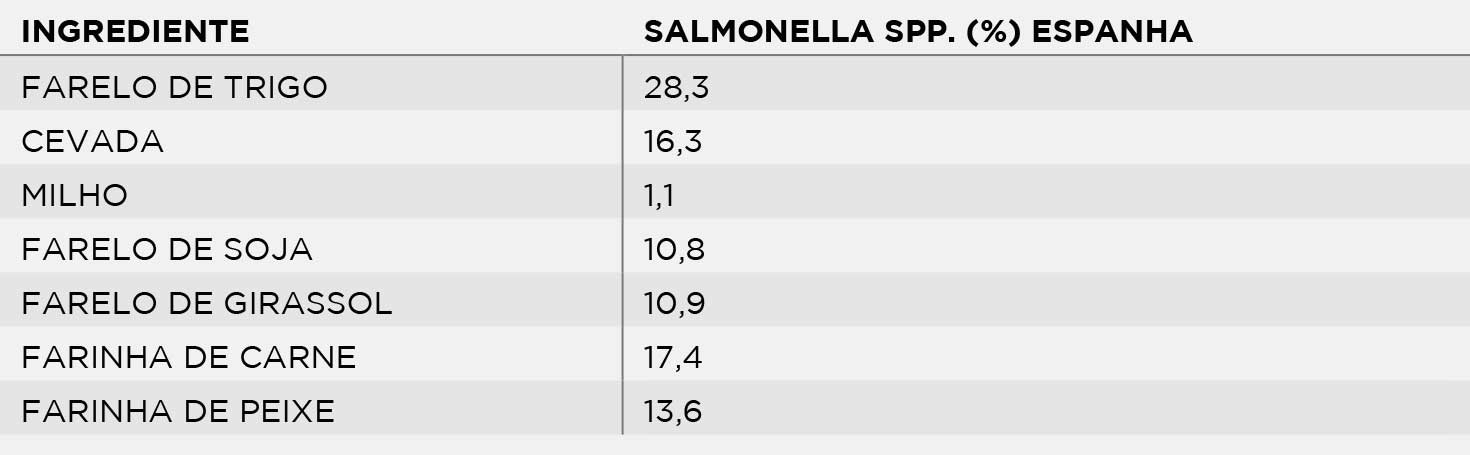

Autores espanhóis realizaram um levantamento a respeito da contaminação por Salmonella spp. nos principais ingredientes disponíveis para utilização na ração animal daquele país, verificando que a contaminação está presente nos diferentes ingredientes e de forma bastante variada, conforme demonstrado na tabela abaixo:

Fonte: Adaptado de Longo et al (2010)

Fonte: Adaptado de Longo et al (2010)

Em estudo publicado em 2010 por Soares et al., a presença de Salmonella spp. foi investigada em 653 amostras de farelo de soja provenientes de três diferentes beneficiadoras do Brasil. Através dos resultados obtidos, observou-se a presença do patógeno em 11,2% das amostras analisadas, sendo encontrados 18 sorotipos.

Diante do exposto, conclui-se que a Salmonella spp. pode estar presente em uma grande quantidade de matérias-primas recebidas diariamente pelas fábricas. Para melhorar as barreiras sanitárias é indicado colocar um sistema de dosagem de antissalmonela na moega de descarregamento.

4 - Controle de fluxo e capacitação de funcionários

Para que uma fábrica de ração se mantenha competitiva no mercado é necessário que todas as medidas de segurança e qualidade sejam repassadas aos seus funcionários, por meio de treinamentos contínuos. Toda a equipe deve receber treinamento sobre a importância da prevenção de zoonoses, higiene adequada, incluindo higiene pessoal, bem como sobre os protocolos de biossegurança, a fim de minimizar o risco de transmissão de patógenos.

A contaminação de operadores na fábrica de ração por vetores é comum e precisa ser monitorada. Além disso, estudos já detectaram a presença de Salmonella spp. em calçados e luvas dos operadores que transitavam entre a área limpa e a área suja da fábrica. Na prática, muitos operadores sobem em caminhões de matéria-prima, tendo contato direto com o conteúdo, o qual pode estar contaminado, e acabam disseminando essa contaminação ao entrar na fábrica. O procedimento ideal, nesses casos, seria que os operadores responsáveis pelo descarregamento não adentrassem na fábrica.

Outra maneira de amenizar a contaminação cruzada seria a utilização de pedilúvios com antisalmonela em pó entre os setores da fábrica. Para auxiliar os clientes nesse sentido, a BTA aditivos desenvolveu, composto por um blend equilibrado de sais e ácidos orgânicos. A sinergia de seus ativos proporciona um amplo espectro de abrangência no controle microbiológico, sendo este um fator determinante para produção de rações com segurança microbiológica.

5 - Limpeza e desinfecção da fábrica

Como visto, na fábrica de ração existem muitos pontos que facilitam a contaminação ambiental. Dessa forma, é necessário um processo de limpeza e desinfecção eficientes e periódicos para garantir a inocuidade do produto final.

Sabe-se que uma importante fonte de contaminação em fábricas de ração é proveniente das matérias-primas recebidas diariamente que geram pó e sujidades em diferentes setores. Em relatos de campo, a ocorrência de contaminação por Salmonella spp. em amostras de pó em fábricas de ração têm sido em torno de 10 a 50%. As partículas de poeira possuem uma grande capacidade de absorver umidade do ar favorecendo o desenvolvimento de microrganismos.

Pensando em diminuir a pressão de infecção, diversos procedimentos são adotados pelo setor de qualidade de uma fábrica de ração. É importante estabelecer um cronograma de limpeza e desinfecção de equipamentos e do ambiente com registros. Estes processos devem ser a seco, evitando a água, visto que a umidade facilita o desenvolvimento de microrganismos, podendo causar prejuízos na qualidade dos produtos finais e matérias-primas.

Um procedimento realizado com frequência com o intuito de limpar as linhas e equipamentos é o flushing. Nos ambientes, é importante não realizar a limpeza com ar comprimido, mas sim por aspiração, e em seguida, realizar a desinfecção. Esse procedimento consiste na passagem de produtos desinfetantes na parte interna dos equipamentos. Para esses procedimentos Salfix® é amplamente utilizado. Por não conter formaldeído, não se torna nocivo aos funcionários e não possui efeito corrosivo para os equipamentos.

Os caminhões que fazem o transporte de rações também precisam de um processo de limpeza e desinfecção periódico, visto que têm acesso direto aos clientes e transportam diversos tipos de ração. No caso de integração de aves, por exemplo, semanalmente, após a limpeza seca, é indicada a aplicação na parte interna das caixas um antisalmonela.

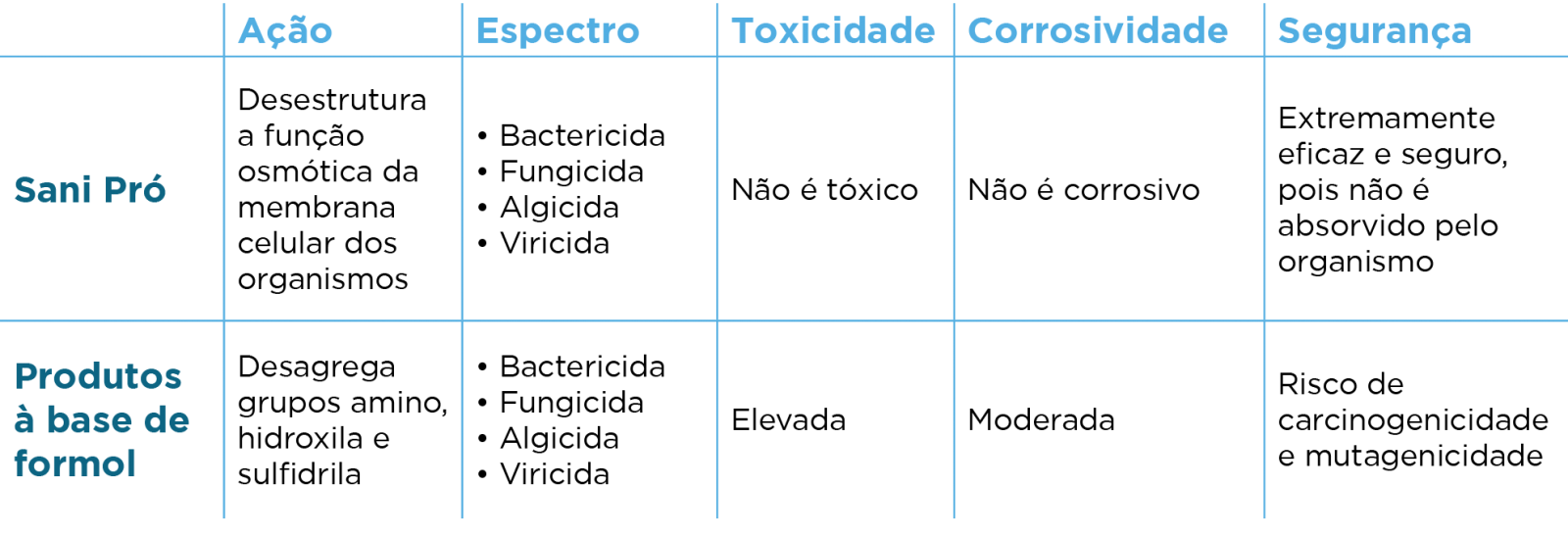

Sani Pró é um desinfetante de rápida ação microbiológica com excelente efetividade contra 12 diferentes cepas de Salmonella spp. e redução de 99,99% das bactérias. Na tabela abaixo é possível observar de forma prática as principais diferenças entre os tipos de antissalmonelas.

Fonte: BTA Aditivos

Fonte: BTA Aditivos

O produto possui rápida ação, com excelente efetividade contra bactérias gram-positivas e gram-negativas, com efeito de evaporação elevado, evitando que o local fique molhado, ocorrendo, assim uma possível recontaminação. Diversos resultados de campo demonstram sua eficiência. No gráfico abaixo, é possível observar uma diminuição expressiva dos números de colônias bacterianas antes e depois da utilização do produto.

.jpg) Fonte: BTA aditivos.

Fonte: BTA aditivos.

Como Sani Pró possui baixo risco de toxicidade, não deixa resíduos após a sua ação e possui inibidores que evitam corrosão em qualquer tipo de metal, pode também ser utilizado nas cabines dos caminhões, local que ainda não se tem muita atenção, mas pode ser foco de importantes contaminações. Os gráficos abaixo demonstram a eficiência do produto referente aos desafios de campo encontrados em cabines de caminhões.

.jpg)

Fonte: BTA aditivos.

Ações de prevenção e controle são necessárias durante todo o ciclo de produção, para evitar a presença patógenos nas rações e no ambiente da fábrica. Por isso, fazer o controle integrado de pragas, monitorar a entrada e manuseio das matérias-primas, capacitar e orientar os colaboradores e realizar uma correta desinfecção da fábrica podem contribuir para que não ocorra a disseminação de microrganismos na produção de ração.

Para que a ração ofereça todos os nutrientes necessários aos animais, tanto de produção quanto de estimação alguns aspectos devem ser observados para garantir a eficiência na qualidade do alimento produzido. Por isso, confira 6 dicas para uma fabricação eficiente de ração para nutrição animal

Compartilhe:

Georgia Almeida - Médica Veterinária, especialista em Gestão do Agronegócio, Mestranda em Tecnologia de Produtos de Origem Animal.

Veja mais posts do autor