Controle microbiológico eficiente sem utilização de formaldeído, é possível?

O desafio de alcançar uma boa condição higiênico-sanitária do ambiente de produção sem utilização de formaldeído.

Quem trabalha no ambiente fabril, sabe o quão desafiador é o processo de higienização de equipamentos e instalações. Equipamentos com incrustações, possibilidade de contaminação cruzada e outros desafios fazem parte da rotina de produção na fábrica de rações. Outro ponto de controle desse processo é a inocuidade dos produtos frente a alta pressão microbiana que chega através das matérias-primas.

Muito esforço precisa ser dispensado para assegurar a qualidade da ração produzida e ausência de contaminação em ambientes. Destacamos alguns aspectos que são imprescindíveis para auxiliar na garantia de monitoramento dos processos:

1 - Boas Práticas de Fabricação (BPF) do estabelecimento

É um conjunto de procedimentos que abrange todas as etapas do processo produtivo, regulamentado pela Instrução Normativa (IN) 04/2007 do Ministério da Agricultura, Pecuária e Abastecimento (MAPA). Essa IN tem como objetivo definir os procedimentos higiênicos, sanitários e operacionais aplicados em todo o fluxo de produção, desde a obtenção dos ingredientes e matérias-primas até a distribuição do produto, com o objetivo de garantir a qualidade, conformidade e segurança dos produtos destinados à alimentação animal.

Práticas simples na manipulação de alimentos

A aplicação dessa Normativa nas fábricas está atrelada a práticas simples de cuidados na manipulação dos alimentos, como por exemplo:

- Instalação de barreiras sanitárias para higienização das mãos nos acessos às áreas produtivas

- Higienização dos pisos com emprego de vassouras ou aspiradores de pó

- Higienização interna dos equipamentos e dos demais utensílios que tem contato direto com o produto

Além dos controles pertinentes ao processo, é possível verificar também nesse documento, sugestões de monitorias de funcionários e visitantes, a fim de minimizar os riscos de contaminações externas.

2 - Avaliação e controle das entradas e saídas de pessoas

O emprego correto do fluxo de materiais e pessoas parece uma das etapas mais simples do processo, porém é a que mais demanda disciplina para sua correta aplicação e necessita também, de investimentos na parte estrutural para que ocorra de maneira adequada. O controle do acesso de materiais e de pessoas deve ser registrado na fábrica de rações, e ainda contar com medidas físicas e químicas para garantir o acesso à área interna apenas de itens e pessoas autorizadas.

O ideal é que todas as pessoas que acessem a fábrica de ração utilizem EPIs e uniformes adequados fornecidos pela empresa. Anterior ao acesso, é preconizado que os mesmos passem por uma entrevista minuciosa a fim de se obter informações de visitas anteriores, para garantir o vazio sanitário e possíveis infecções que podem acometer a saúde dos colaboradores e inocuidade do produto.

3 - Procedimentos de limpeza e desinfecção dos ambientes

Sem dúvida, é uma das etapas de maior impacto no controle microbiológico de qualquer ambiente. Nas áreas produtivas, atualmente, tem-se a divisão de área suja e área limpa, as quais auxiliam no entendimento do fluxo de produção e, por hora, discorrem sobre procedimentos adotados para garantir a higienização adequada a cada área.

- Procedimento em áreas sujas

O ideal é que sempre se realize de maneira diária a limpeza dos pisos, e com frequência mais espaçada as limpezas de paredes, tetos e luminárias. Entende-se por área suja, todas as etapas que fazem parte do processo produtivo, anteriores a aplicação de medidas de controle microbiológico. Em fábricas de rações peletizadas, a área suja é anterior a peletizadora. Em fábricas de rações fareladas, é anterior ao misturador.

- Procedimento em áreas limpas

Os procedimentos nas áreas limpas das fábricas contam com barreiras sanitárias, onde há limitação de acesso de pessoal, e com materiais exclusivos para higienização de cada espaço considerado área limpa. A limpeza nessas áreas deve ocorrer diariamente, e as desinfecções, semanalmente. Esses cuidados são importantes para não ocorrer contaminação cruzada na planta. Nas áreas limpas, os processos são realizados após a aplicação de alguma medida de controle na ração. As medidas podem ser físicas, como o emprego de temperatura em rações peletizadas, e químicas, como a aplicação de produtos químicos desinfetantes via misturador.

Higienização e limpeza de equipamentos

Faz-se importante também, além das divisões de áreas, a correta limpeza e desinfecção dos ambientes de maneira geral, e a higienização dos equipamentos. A limpeza deve ocorrer sempre que houver necessidade e é realizada com emprego de vassoura, aspiradores, espátulas, pás para recolha de sujidades, esponjas e demais utensílios de acordo com a quantidade de sujidades do local. A limpeza é o primeiro procedimento a ser realizado antes da desinfecção do ambiente ou dos equipamentos, pois a matéria orgânica presente nas estruturas pode diminuir a efetividade da ação do produto aplicado.

4 - Critérios de limpeza e utilização de equipamentos corretos

Os equipamentos e silos de estocagem também precisam de um cuidado extra. Além das manutenções de rotina, os equipamentos da fábrica precisam ser higienizados com frequência, sendo a parte externa de limpeza mais fácil e a parte externa dos mesmos de limpeza mais complexa, pois envolve capacitação dos colaboradores para acesso aos espaços confinados e trabalhos em altura. Essa limpeza ocorre com auxílio de espátulas, esponjas, vassouras e panos descartáveis. É importante nesse ponto, que todo o resíduo gerado nesse procedimento, seja recolhido do interior do equipamento, de modo que, quando a fábrica iniciar a produção, esse resíduo não passe pela linha, arrastando possíveis contaminações.

Além da segregação de áreas, os utensílios empregados na limpeza interna de equipamentos também devem ser diferenciados dos demais. A identificação poderá ocorrer por cores ou nomenclaturas coladas no corpo do utensílio.

O processo de desinfecção consiste em reduzir a carga microbiológica de ambientes, estruturas e equipamentos a um nível que não origine contaminação do produto que passará por essa linha. De modo geral, é a aplicação de produtos com capacidade bactericida em ambientes e equipamentos, com finalidade de redução da contaminação. O procedimento de higienização, é dito quando há a limpeza associada a desinfecção. O procedimento de limpeza é a remoção de qualquer resíduo indesejado ao local.

Controle microbiológico sem formaldeído como um dos grandes desafios da produção

A correta higienização das áreas de produção garante maior eficiência de controle microbiológico, reduzindo a disseminação de resíduos e bactérias. Com foco nesse conceito desafiador a BTA desenvolveu uma tecnologia inovadora para desinfecção de equipamentos e ambientes de produção.

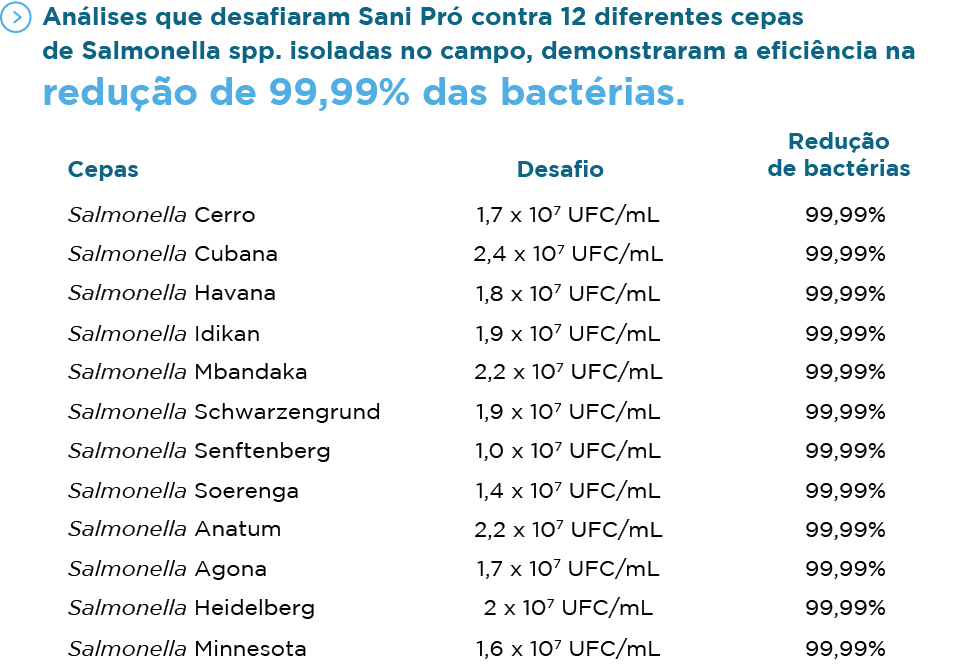

Sani Pró é um desinfetante de alta performance, com rápida ação microbiológica para ambientes, equipamentos, utensílios, pisos e superfícies em geral da indústria alimentícia. Com excelente efetividade contra os principais microrganismos presentes na indústria e efeito de evaporação elevado, Sani Pró evita a contaminação cruzada mesmo após o fim do seu efeito. O produto ainda proporciona extrema segurança aos aplicadores, por apresentar baixa toxicidade e facilidade na aplicação.

Rapidez e eficiência no combate à salmonella

Uma área limpa e livre de microrganismos é fundamental para segurança e bem-estar das aves, assim como a saúde intestinal também deve ser observada. Para garantir mais saúde e melhor desempenho do plantel, veja neste artigo como os ácidos orgânicos podem influenciar no controle sanitário das aves.

Além do controle microbiológico nas granjas, efetuar a desinfecção dos veículos é muito importante. Veja neste artigo como realizar a desinfecção correta de caminhões para o transporte de ração.

Compartilhe:

Caroline Facchi - Engenheira Agrônoma, especialista em fábrica de ração. Mestre em Sanidade e Produção Animal e doutoranda em Ciência Animal, na linha de nutrição de monogástricos. Pesquisadora na área de Pesquisa & Desenvolvimento e Gerente de Produto da BTA Aditivos.

Veja mais posts do autor