O que você precisa saber sobre as normas de fiscalização nas fábricas de alimentos pet

A atuação dos órgãos regulatórios contribuiu para aumentar as ações de controle de contaminação microbiológica tornando as fábricas pet food ainda mais focadas em produzir alimentos de qualidade.

De acordo com a Associação Brasileira da Indústria de Produtos para Animais de Estimação (ABINPET), o Brasil é o terceiro maior país em população total de animais de estimação e o mercado pet já representa 0,36% do PIB brasileiro.

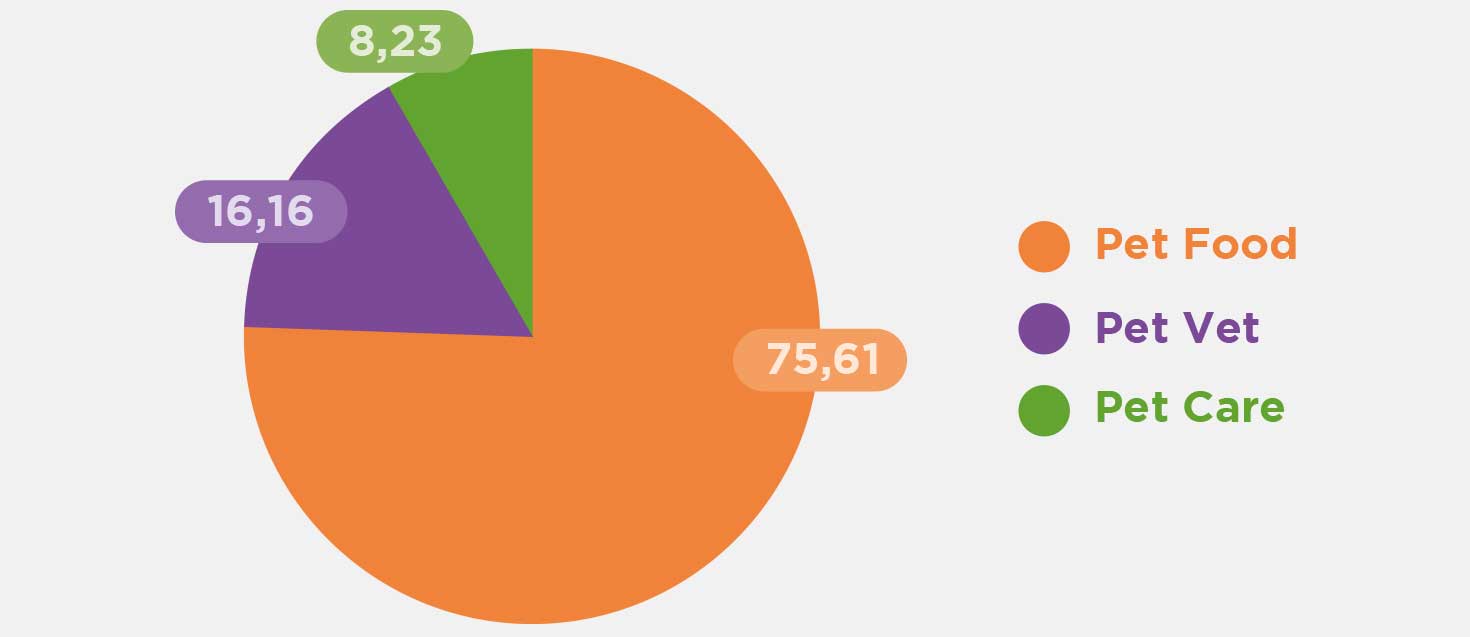

Em 2020, a indústria de produtos para animais de estimação faturou aproximadamente R$ 40,8 bilhões. Já no primeiro trimestre de 2021, a maior parcela deste faturamento ficou por conta do setor de Pet Food que é o responsável pela produção dos alimentos para os animais de estimação.

Faturamento do mercado pet no primeiro trimestre de 2021

Com isso, as fábricas pet food estão cada vez mais preocupadas e empenhadas em produzir alimentos de qualidade, que serão destinados aos animais de estimação. O Ministério da Agricultura, Pecuária e Abastecimento (MAPA), órgão responsável pela fiscalização destas empresas produtoras de alimentos, realiza inspeções periódicas nas fábricas, para assim poder assegurar que os tutores dos animais adquiram produtos seguros e com qualidade.

No ano de 2020, o MAPA alterou os procedimentos de fiscalização dos estabelecimentos produtores de alimentos para animais. Anteriormente, os órgãos seguiam o roteiro da Instrução Normativa n°4, publicada em 23 de fevereiro de 2007, sendo esta alterada pela IN nº 27, de 20 de abril de 2020. Confira a seguir os impactos destas mudanças e alguns pontos de atenção que os fabricantes devem ter durante a produção de alimentos pet.

Alterações na fiscalização e as repercussões destas mudanças no setor pet

Antes das mudanças das normativas, as fábricas do setor de alimentação animal eram fiscalizadas anualmente e classificadas por atividade (fabricante ou fracionador) e por categoria (rações, suplementos, concentrados, ingredientes, alimentos, aditivos e ou produtos com medicamentos). O auditor fiscal federal agropecuário responsável pela auditoria na unidade seguia um roteiro de inspeção e neste roteiro diversos itens precisavam ser observados. Estes itens eram classificados como imprescindíveis ou necessários. Ao final deste roteiro era realizada a somatória dos pontos e, de acordo com a sua pontuação em relação ao atendimento à legislação, o estabelecimento ficava classificado em um grupo.

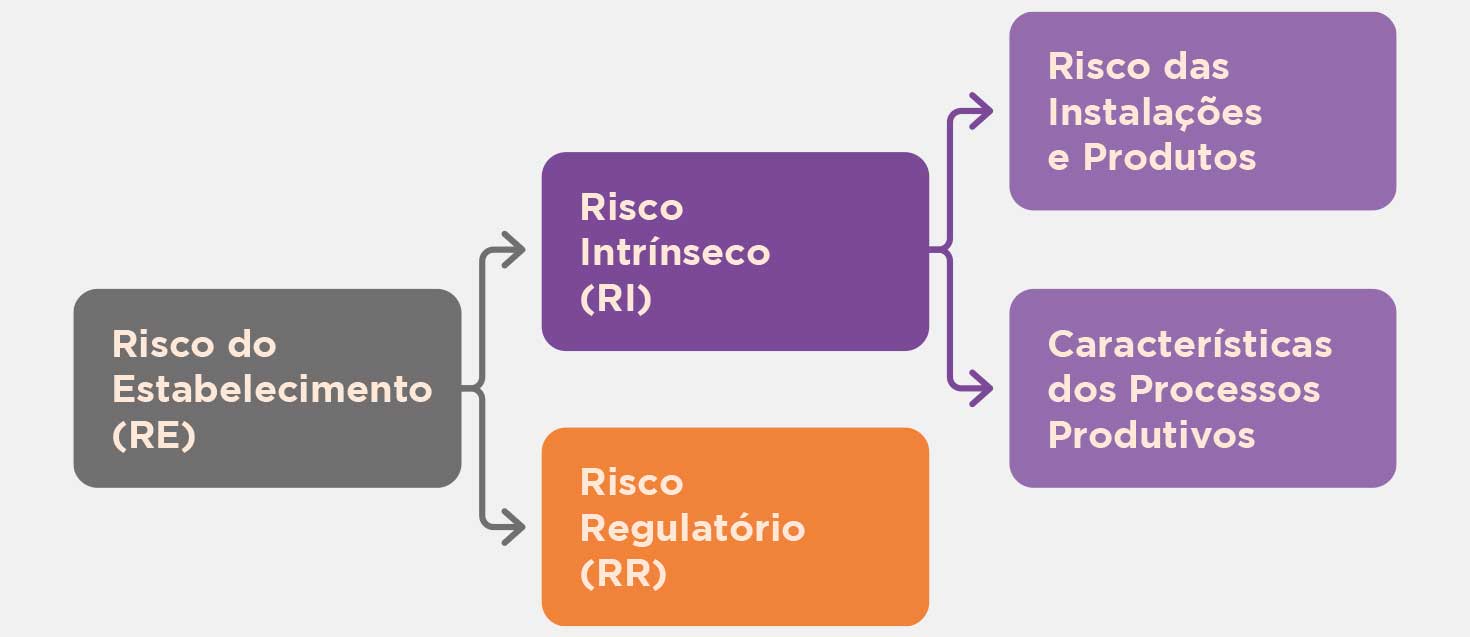

Porém, o MAPA reconheceu que existiam algumas dificuldades nesta forma de inspeção. Em alguns casos, por exemplo, eram necessárias mais visitas com intervalos menores. Então, o MAPA adotou o sistema de fiscalização de risco regulatório zero, propondo que o Risco Total do Estabelecimento (RE) seja estimado por meio da somatória da avaliação do Risco Intrínseco (RI) e do Risco Regulatório (RR), para cada estabelecimento.

Esquema dos Riscos do Estabelecimento

Esquema dos Riscos do Estabelecimento

Fonte: MAPA

- Risco Regulatório: nesse ponto de avaliação observa-se o desempenho da empresa em relação ao cumprimento da legislação vigente. Para a empresa se tornar apta para funcionar precisa ser autorizada previamente com uma série documentos que serão avaliados pelo fiscal responsável. Entre estes documentos exigidos estão a planta da fábrica e o Manual de Boas Práticas de Fabricação (BPF).

A planta de uma fábrica deve ser bem planejada, evitando-se possíveis contaminações cruzadas entre áreas contaminadas com a área de produção.

O manual de Boas Práticas de Fabricação (BPF) e os Procedimentos Operacionais Padrão (POPs) devem ser produzidos de acordo com a realidade da fábrica, atentando-se aos artigos descritos na legislação para a produção de alimentos para nutrição animal. Após a produção do Manual de BPF e dos POPs. A implementação destes deve ser acompanhada, junto com uma série de treinamentos com os operadores responsáveis por cada área definida.

As planilhas desenvolvidas para acompanhamento das conformidades e não conformidades de cada área da fábrica devem ser claras e de fácil preenchimento, de tal forma que quem for realizar o preenchimento não tenha dúvidas ou desconhecimento da necessidade da planilha para aquela área ou setor.

Planilhas não são somente essenciais e destinadas a fiscalização do estabelecimento, mas também, através delas é possível visualizar possíveis falhas, melhorias ou até mesmo, prevenir futuros problemas no processamento e com isso, auxiliar na tomada de ação corretiva.

- Risco Intrínseco: neste risco são avaliadas as diversas variáveis do processo produtivo, tais como:

- Produtos fabricados

- Quantidade produzida mensalmente

- Uso de medicamentos ou não

- Para quais espécies de animais serão produzidos o alimento

- Grau de complexidade do processo produtivo utilizado

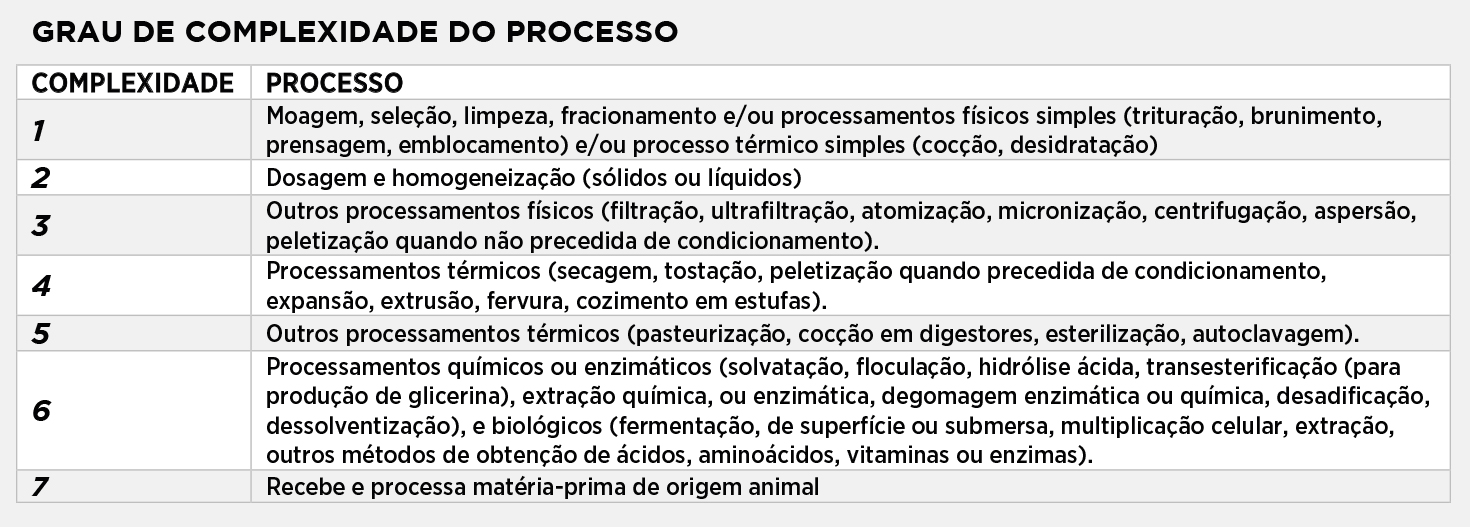

De acordo com o grau de complexidade de cada processo produtivo, estes vão ser classificados em uma escala crescente que vai de 1 a 7, conforme tabela abaixo:

Fonte: Ministério da Agricultura, Pecuária e Abastecimento, 2019

Fonte: Ministério da Agricultura, Pecuária e Abastecimento, 2019

Pontos de atenção no processo de produção de rações pet

A produção das rações pet secas e semiúmidas são realizadas através do processo de extrusão. A extrusão é um método de processamento térmico dos alimentos, onde a somatória de diferentes energias é capaz de alterar as estruturas químicas e físicas dos nutrientes, viabilizando um melhor aproveitamento da mistura, resultando em:

- Maior valor nutritivo

- Melhor palatabilidade

- Redução de possíveis microrganismos patogênicos

- Fatores antinutricionais na ração

De acordo com o Manual de Risco Regulatório Zero, publicado pelo MAPA, o grau de complexidade envolvido na produção de alimentos para animais de companhia fica enquadrado no grupo 4. Os pontos avaliados para a classificação quanto ao processo são as seguintes:

- Quantidade de variáveis do processo produtivo;

- Quantidade de equipamentos, levando-se em conta a necessidade mais frequente de ajustes e calibrações;

- Sensibilidade às variações, ainda que pequenas;

- Grau de dependência de tecnologia intermediária ou avançada.

É necessário que haja uma observação bastante atenta durante o processo de fabricação da ração pet para que ocorra uma produção dentro dos parâmetros exigidos e da qualidade desejada. Confira nas etapas do processo de produção alguns desses pontos de atenção:

- Moinho: Etapa crucial e determinante para o processo de mistura e extrusão. O tamanho da partícula influencia diretamente no processo de homogenização, hidratação e no cozimento da mistura. A frequência de verificação do moinho irá variar de acordo com a produção diária e estado de conservação do equipamento. No moinho existem duas peças fundamentais para o seu ótimo funcionamento, o jogo de martelos e a peneira. Os martelos são os responsáveis pela trituração da matéria-prima em partículas menores. Já a peneira tem o objetivo de reter as partículas com o tamanho superior a abertura dos orifícios presentes na peneira. Ambos vão interferir na granulometria final da mistura.

- Misturador: Uma mistura não homogênea pode resultar em embuchamento no canhão da extrusora, concentração irregular de nutrientes em diferentes amostras do mesmo lote, ocasionando um desbalanceamento da dieta, aumento de finos e kibbles quebrados. A eficiência do misturador deverá ser verificada semestralmente com a validação do tempo de mistura, observando se o tempo preconizado no misturador é suficiente para se obter uma mistura homogênea.

- Pré-condicionador: Etapa onde é iniciado o processo de gelatinização do amido presente na mistura. Este é hidratado e aquecido através da adição de vapor. O cuidado nesta etapa está relacionado ao tempo de permanência e a temperatura no pré-condicionador - energia térmica específica. Alimentos ricos em amilopectinas são mais propensos a expandir e gelatinizar rapidamente com altas temperaturas. No pré-condicionador o objetivo é iniciar a etapa de gelatinização, pois se a gelatinização do amido acontecer totalmente no pré-condicionador, o amido sofre a plastificação na extrusora.

- Extrusora: Etapa onde é finalizado o processo de gelatinização do amido e iniciada a compressão da massa, o que afeta diretamente no índice de expansão do kibble e alteração da textura da massa - energia mecânica específica.

- Secador: O objetivo principal nesta etapa é secar a massa com alto teor de água, reduzindo a umidade do kibble, que sai na extrusora com o teor de umidade entre 21-24% para um intervalo de 6-10%. A secagem deve sempre ocorrer de maneira uniforme.

- Recobridor: Onde ocorre a adição do óleo de vísceras e palatabilizante em estado líquido. É preciso cuidado com os bicos dosadores, pois se ficarem entupidos podem resultar em um alimento não recoberto de forma homogênea.

- Resfriador: Este ponto antecede o envase do produto. No resfriador o objetivo é diminuir a temperatura dos kibbles após o recobrimento com o óleo e palatabilizante. Alimentos envasados com temperaturas superiores a 7°C da temperatura ambiente, podem fornecer riscos microbiológicos, afetando a qualidade do produto.

É importante ressaltar que todas as etapas de produção da ração pet são de extrema importância e necessitam de procedimentos operacionais pré-definidos para evitar possíveis falhas durante o processo produtivo. Desde o momento em que se estabelece a compra dos ingredientes a serem utilizados na formulação até a entrega do produto, todas são etapas importantes no processo e que merecem toda a atenção, para assim ter-se a garantia de fornecer aos animais de estimação, alimentos seguros, nutricionalmente balanceados e principalmente, de qualidade.

Quer saber mais sobre as tendências na produção de rações mais seguras? Confira neste artigo como a fabricação de ração natural para cães e gatos ganha cada vez mais espaço.

Compartilhe:

Daiane Signore Ribeiro - Médica Veterinária, especialista em Tecnologia da Produção de Ração Animal e Consultora Técnica na BTA Aditivos.

Veja mais posts do autorThaís Gonelli - Zootecnista, com pós graduação em gestão da qualidade (em curso), e Consultora Técnica na BTA Aditivos

Veja mais posts do autor