Pontos críticos de controle na indústria de laticínios

De maneira a garantir a qualidade e inocuidade dos produtos alimentícios, a indústria criou uma série de ferramentas voltadas para o cumprimento de todos os requisitos exigidos pelos órgãos de fiscalização, visando com que o produto final alcance o consumidor isento de quaisquer riscos à saúde. Dentre estas ferramentas, estão inclusas as Boas Práticas de Fabricação (BPF) e a Análise de Perigos e Pontos Críticos de Controle (APPCC).

Ao longo deste artigo, exploraremos este conjunto de medidas cruciais para garantir a qualidade dos produtos no seu processo produtivo. Ao final, você terá uma visão abrangente dos principais desafios e soluções para a gestão da segurança alimentar na indústria de laticínios. Acompanhe a leitura!

O que você vai ler:

Ferramentas para a garantir a segurança de alimentos

Princípios básicos do sistema de Análise de Perigos e Pontos Críticos de Controle

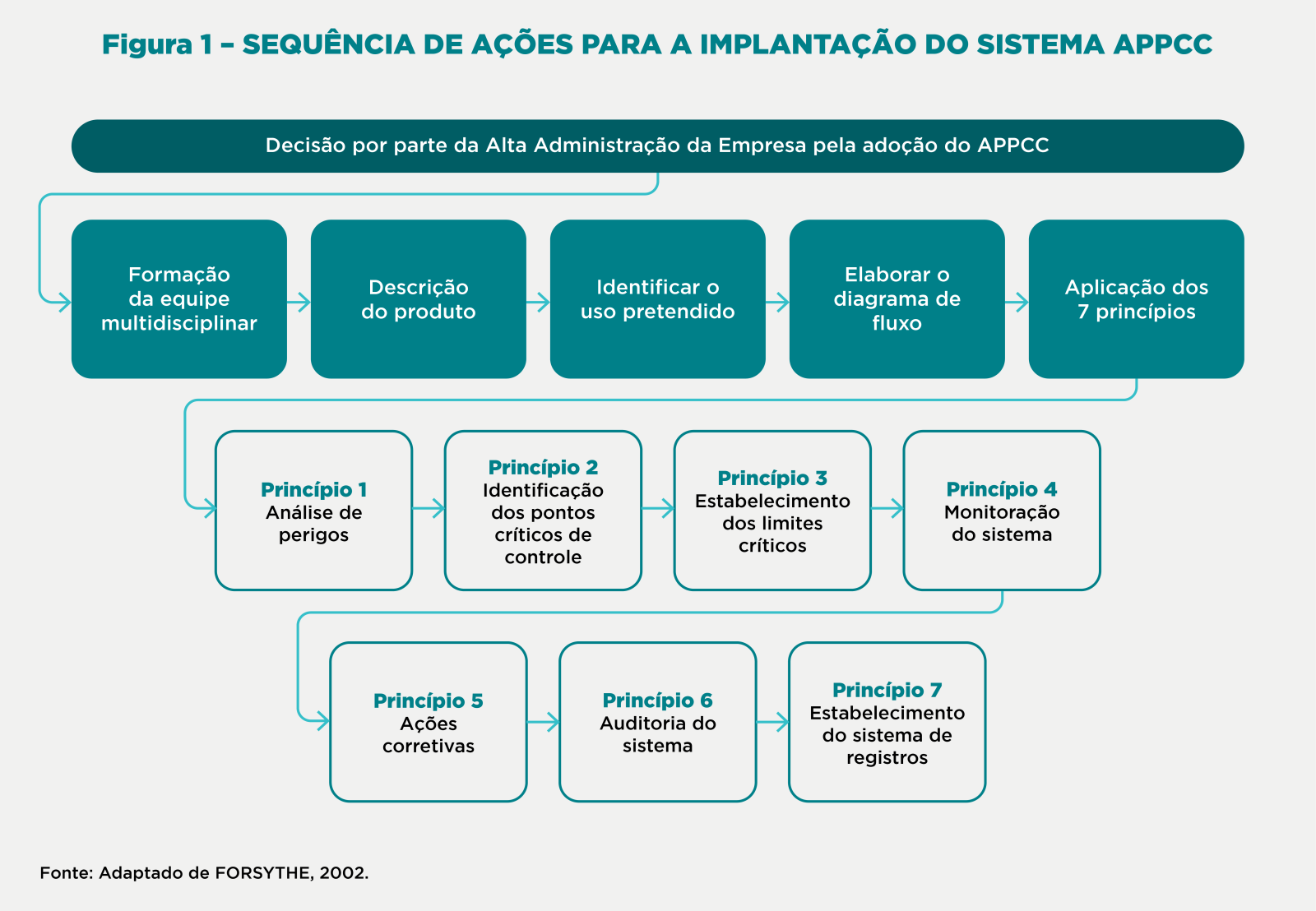

Sequência de ações para a implantação do sistema APPCC no Brasil

Riscos de contaminação no processo de produção do leite

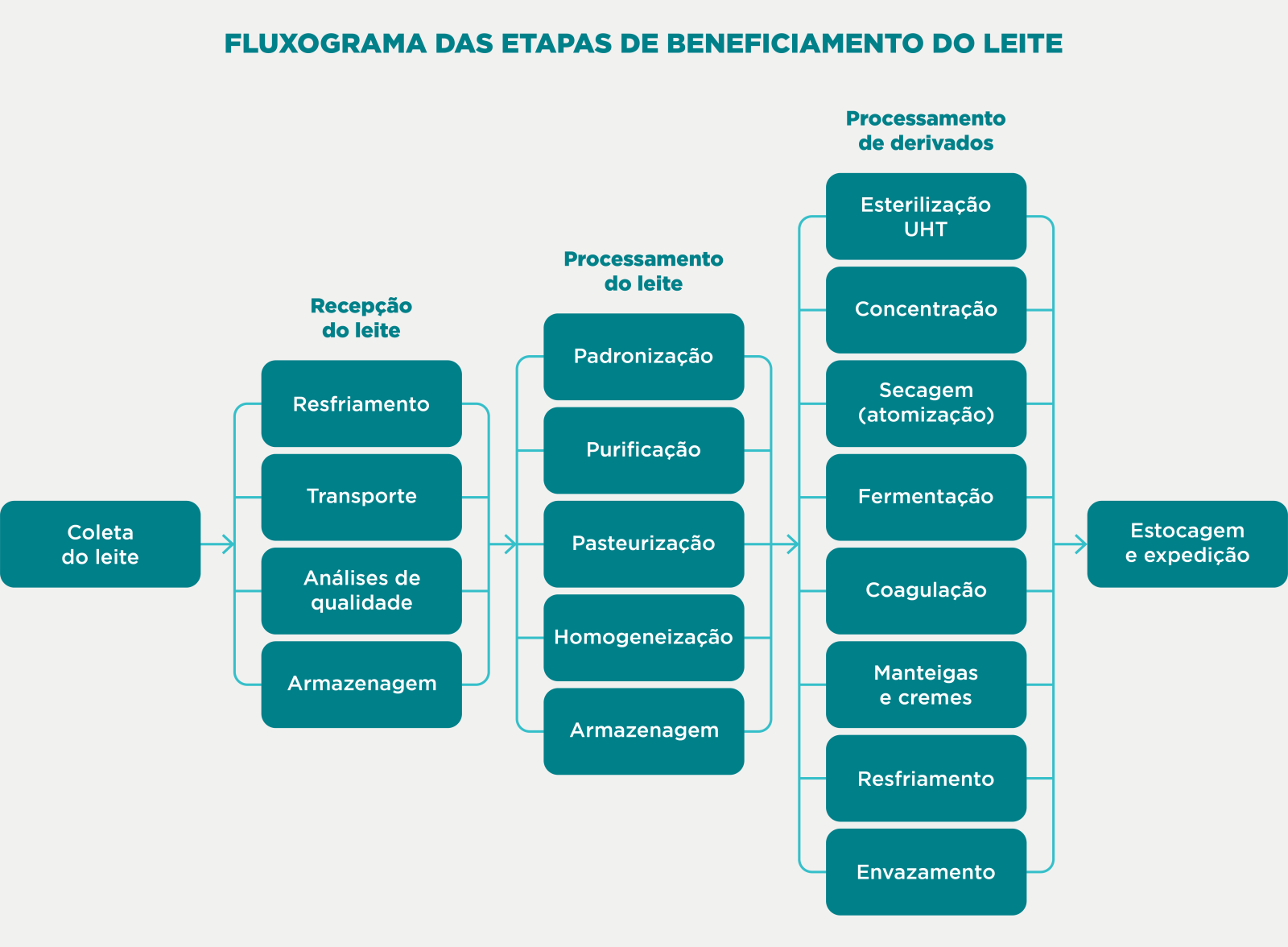

Entenda o processo de beneficiamento do leite

Linha Dynamic: tecnologia de higienização eficiente na eliminação de patógenos

Faça a escolha segura e confiável na sua indústria de laticínios!

Ferramentas para a garantir a segurança de alimentos

Os princípios das Boas Práticas de Fabricação estão estabelecidos pela portaria 368/97 do Ministério da Agricultura e Pecuária (MAPA), em que são definidos como partes do processo produtivo, a área de procedência das matérias-primas, as condições higiênico-sanitárias dos estabelecimentos elaboradores/industrializadores de alimentos, os requisitos de higiene (limpeza e sanitização) dos estabelecimentos, os requisitos de higiene na manipulação dos alimentos e as condições de armazenamento/transporte de matérias-primas e produtos acabados.

O Sistema APPCC melhora a competitividade internacional dos produtos nacionais, uma vez que também é reconhecida por governos e entidades estrangeiras. Para as indústrias alimentícias, a implantação de um programa de segurança alimentar, como o APPCC, aprimora não apenas a compreensão dos processos, mas também a qualidade dos produtos, já que o foco desse sistema está nos pontos críticos para a segurança alimentar de uma maneira geral.

Princípios básicos do sistema de Análise de Perigos e Pontos Críticos de Controle

Nas indústrias de diversos países, esta ferramenta é utilizada dentro do plano de gerenciamento de segurança alimentar, especialmente para produtos industrializados.

Este plano tem por objetivo analisar os riscos potenciais (químicos, físicos ou biológicos) em cada etapa do processamento de um alimento, desde a produção da matéria-prima até sua fabricação, distribuição e consumo, além de identificar os pontos na operação que podem oferecer risco à inocuidade do produto e à segurança alimentar do consumidor final.

O sistema APPCC foi desenvolvido nos Estados Unidos por volta de 1960 com o início do programa espacial, motivado pela preocupação com a inocuidade dos alimentos a serem consumidos pelos astronautas. O sistema baseia-se na prevenção, eliminação ou redução dos perigos em todas as etapas da cadeia produtiva, por meio da adoção de sete princípios básicos:

1. Identificar e avaliar os perigos;

2. Determinar os pontos críticos de controle;

3. Estabelecer os limites críticos;

4. Estabelecer os procedimentos de monitoramento;

5. Estabelecer as ações corretivas a serem adotadas;

6. Estabelecer os procedimentos de verificação;

7. Estabelecer os procedimentos de registro.

Sequência de ações para a implantação do sistema APPCC no Brasil

No Brasil, a implementação do Sistema de APPCC é compulsória para os fabricantes de alimentos de acordo com as portarias 1428/1993 e 46/1998 do Ministério da Agricultura e Pecuária (MAPA), ou seja, deve ser adotada por todas as indústrias alimentícias, incluindo os laticínios.

Sendo assim, os Pontos Críticos de Controle (PCC) constituem etapas em que um ou mais controles são aplicados, prevenindo ou eliminando os perigos. Uma vez identificados, os PCCs devem ser detalhadamente descritos, documentados, e evidenciados em um fluxograma contendo as letras que os representam (Q= químico; B= biológico; F= físico).

Riscos de contaminação no processo de produção do leite

A indústria de laticínios, como qualquer outra indústria alimentícia, contém riscos de contaminação por microrganismos patogênicos. Desta forma, Harding (1995) destaca a relevância de manter um elevado padrão de higiene durante todo o processo de produção do leite, desde sua obtenção nas fazendas até seu beneficiamento.

O leite quando extraído de um úbere sadio, apresenta-se isento de bactérias, sendo a contagem bacteriana total um indicativo do seguimento das boas práticas de higiene durante o processo de ordenha.

Quando não há o cumprimento rigoroso da higiene no momento da ordenha, ou há excesso de manipulação do leite fresco, alimentação e manejo inadequados dos animais em produção, o leite pode tornar-se um produto muito perecível, colocando em risco, inclusive, seu valor nutritivo.

Uma vez que a qualidade do leite é afetada negativamente, como consequência, serão afetadas também a sua capacidade e eficiência para transformar-se em queijos, iogurtes, manteiga e outros produtos.

Entenda o processo de beneficiamento do leite

O leite pode ser considerado um excelente meio de cultura para bactérias, por apresentar um elevado teor de proteínas e gordura em sua composição, além de alta atividade de água e um pH próximo à neutralidade.

A recepção da matéria-prima é uma etapa crítica e comum a vários processos em laticínios, representando potencial risco químico quando o leite provém de animais tratados com antibióticos, vermífugos ou outras substâncias veterinárias, e assim não respeitado o período de carência da utilização destes produtos.

Outro PCC comum a todos os processos de beneficiamento do leite é a pasteurização. Este ponto do processo também representa um risco biológico à saúde humana, uma vez que não existe nenhuma etapa anterior que seja efetiva na eliminação de microrganismos patogênicos.

Assim, ao deparar-se com esta etapa do processamento, é importante considerar a existência de possíveis patógenos termorresistentes como o Clostridium perfringens ou patógenos que possuam toxinas termoestáveis como as produzidas pelo Staphylococcus aureus.

Vale lembrar que dentro dos laticínios, os PCCs são bastante específicos para cada produto e processo que o laticínio desenvolve, envolvendo a análise e correção de riscos inerentes a contaminação química, física e biológica do produto específico.

Linha Dynamic: tecnologia de higienização eficiente na eliminação de patógenos

Para diminuir os riscos de contaminações por microrganismos patogênicos, uma medida importante a ser tomada é a realização dos processos de higiene e desinfecção do ambiente e dos equipamentos utilizados na produção, de modo que esta etapa não se transforme em um perigo químico.

Para isto, deve-se atentar principalmente ao tipo de desinfetante utilizado, que deve ser altamente eficiente na eliminação de patógenos e não deixar resíduos químicos nas superfícies.

A linha Dynamic possui uma gama de desinfetantes desenvolvidos especialmente para aplicação em superfícies, utensílios e ambientes refrigerados. Confira:

- Dynamic Acid: Produto à base de ácido peracético, o qual age eficientemente sobre o microrganismo. É indicado para desinfecção de equipamentos, utensílios, superfícies laváveis e estruturais, sendo compatível com o aço inox;

- Dynamic Quat: Caracteriza-se por ser um produto à base de quaternário de amônio, os microrganismos. Além de possuir baixa corrosividade, este produto apresenta propriedades limpadoras, podendo ser utilizado para limpeza rápida de sujidades leves. É indicado para desinfecção de superfícies metálicas e na sanitização de ambientes refrigerados;

- Dynamic Air: É um produto à base de quaternário de 5ª geração. Composto por um blend que apresenta propriedades bactericidas, fungicidas e algicidas, proporciona um excelente resultado em relação ao custo-benefício, pois é possível atingir redução do nível de ativo de cloreto de benzalcônio de até três vezes, mantendo a mesma ação desinfetante.

- Dynamic PHMB: Representa um produto à base de digluconato de clorexidina, agindo eficientemente sobre microrganismos, porém apresenta corrosividade e não possui atividade limpadora. É indicado para desinfecção de equipamentos, utensílios, superfícies laváveis, e estruturas metálicas, após a realização dos procedimentos de limpeza.

Faça a escolha segura e confiável na sua indústria de laticínios!

Os produtos da linha foram rigorosamente testados em laboratório e demonstraram alta eficácia na eliminação de uma ampla gama de microrganismos patogênicos, sem deixar resíduos químicos.

Além disso, a linha oferece produtos específicos para cada necessidade, garantindo a máxima higiene e segurança em todas as etapas do processo produtivo.

Quer garantir a qualidade microbiológica de seus produtos e atender às exigências dos órgãos de fiscalização? Clique, fale conosco e conte com a melhor tecnologia para proporcionar consumidores alimentos seguros e saudáveis!

Compartilhe:

BTA Aditivos - ADD INNOVATION

Veja mais posts do autor